1: مقاومت در برابر خوردگی سنتی تحت فشار: محدودیت های فولاد ضد زنگ و فن آوری های پوشش در پمپ های شیمیایی

1.1: فولاد ضد زنگ در محیط های شیمیایی خفیف محافظت اساسی را فراهم می کند

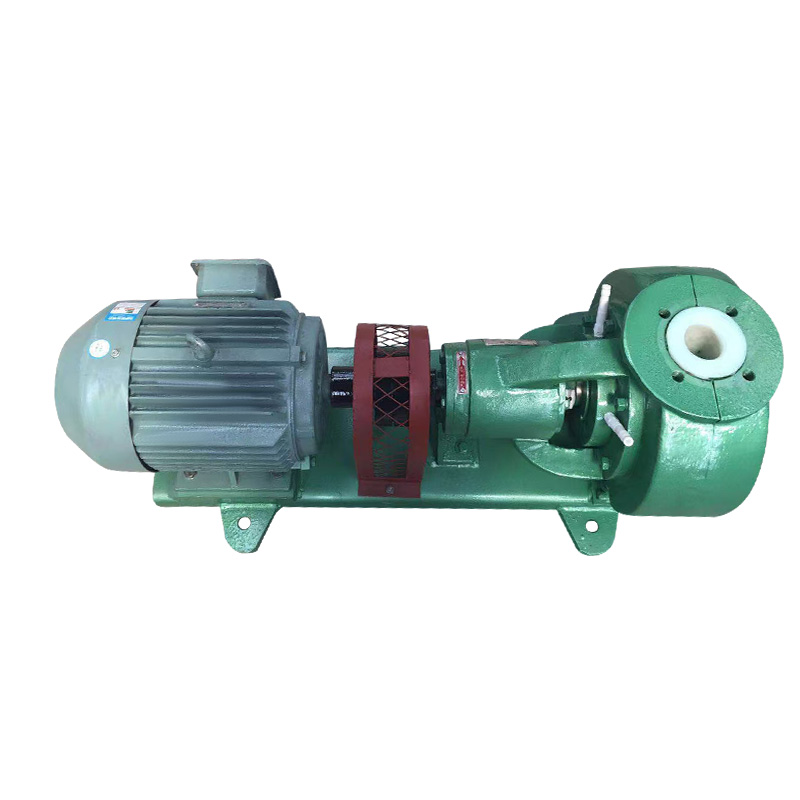

فولاد ضد زنگ مدتهاست که ماده انتخابی برای پمپ های شیمیایی است که در شرایط متوسط خورنده کار می کنند. مقاومت ذاتی آن از یک لایه انفعال نازک ناشی می شود که فلز را از اکسیداسیون جدا می کند. در محیط هایی که مایعات خنثی هستند یا فقط به صورت خفیف اسیدی هستند ، این ماده عملکرد پمپ طولانی مدت و پایدار را تضمین می کند. مقرون به صرفه بودن آن و دوام عمومی آن را برای استفاده اساسی صنعتی مناسب می کند.

1.2: پیشرفت های آلیاژ بهبود متوسطی را ارائه می دهد اما در رسانه های پیچیده کوتاه می آید

آلیاژ با عناصری مانند کروم و نیکل به پمپ های شیمیایی اجازه داده است تا در محیط های کمی تهاجمی کار کنند. این اضافات فلز را افزایش می دهد " مقاومت S در برابر اکسیداسیون و خوردگی عمومی. با این حال ، محافظت از ترکیبات سنتی آلیاژ در هنگام برخورد با مخلوط های شیمیایی بسیار واکنش پذیر یا ناپایدار ، به ویژه مواردی که شامل پایه های اسیدی چند فاز یا مخلوط هستند ، محدود است.

1.3: فن آوری های پوشش موانع موقت را ارائه می دهند ، نه راه حل های طولانی مدت

پوشش های مقاوم در برابر خوردگی اغلب برای تشکیل سپر فیزیکی بر روی سطوح پمپ اعمال می شود. بسته به محیط ، این پوشش ها می توانند برای مقاومت های خاص تنظیم شوند. با این حال ، موضوعاتی مانند چسبندگی ضعیف ، فرسایش از جریان سیال ، استرس مکانیکی و تغییرات دما ، اثربخشی طولانی مدت آنها را تضعیف می کند. پس از عدم موفقیت پوشش ، فلز پایه در برابر حمله فوری آسیب پذیر می شود و یکپارچگی پمپ را به خطر می اندازد.

2: خطرات پنهان کلرید: چرا فولاد ضد زنگ در کاربردهای شیمیایی شدید شکست می خورد

2.1: یونهای کلرید فیلم های منفعل را نابود می کنند و منجر به خوردگی سریع بومی شده می شوند

در محیط های غنی از کلرید - مانند آنهایی که شامل آب دریا ، اسیدهای خاص یا دوغاب شیمیایی هستند - فیلم محافظ در فولاد ضد زنگ به سرعت تجزیه می شود. یونهای کلرید کوچک ، پرخاشگر و بسیار متحرک هستند و به راحتی میکرو اختراعات نفوذ می کنند و به فلز زیرین حمله می کنند. پس از به خطر انداختن لایه غیرفعال ، خوردگی موضعی به سرعت آغاز می شود و به سرعت پخش می شود.

2.2: خوردگی گودال و CREVICE یکپارچگی ساختاری پمپ ها را تهدید می کند

خوردگی غالباً در نقص یا نقص سطح جزئی شروع می شود. این سوراخ های عمیق و باریک را تشکیل می دهد که به لایه های فلزی نفوذ می کند و نقاط ضعف در اجزای پمپ ایجاد می کند. در عین حال ، خوردگی CREVICE در مناطق استاتیک مانند فلنج ، واشر یا درزهایی که مایعات راکد می شود ، ایجاد می شود. این پدیده ها به سرعت تشدید می شوند ، یکپارچگی ساختاری را تضعیف می کنند و منجر به خرابی مانند سوراخ یا نشت می شوند.

2.3: خوردگی کنترل نشده می تواند باعث خرابی تجهیزات و خطرات تولید شود

با پیشرفت خوردگی ، مقاومت مکانیکی پمپ شیمیایی کاهش می یابد. کاهش ضخامت دیواره ، ترک خوردگی و عملکرد پمپ به سازش نشت و ممکن است منجر به خاموش شدن برنامه ریزی نشده یا حتی حوادث ایمنی شود. در محیط های تولید مداوم مانند تولید پتروشیمی یا دارویی ، چنین خرابی هایی خطرات جدی برای بهره وری و ایمنی پرسنل ایجاد می کند.

3: آلیاژها و روکش های با کارایی بالا: دفاع قدرتمند اما پرهزینه و ناقص

3.1: آلیاژهای با کارایی بالا مؤثر هستند - اما از نظر مالی غیرقابل استفاده برای استفاده گسترده است

آلیاژهای مقاوم در برابر خوردگی ، مانند آنهایی که مولیبدن یا محتوای تیتانیوم بالا دارند ، دوام بهبود یافته را در معرض قرار گرفتن در معرض شیمیایی شدید ارائه می دهند. با این حال ، آنها به فلزات نادر ، پردازش پیچیده و کنترل کیفیت دقیق نیاز دارند. این عوامل به طور قابل توجهی هزینه ها را باد می کند و اجرای در مقیاس بزرگ را برای اکثر گیاهان شیمیایی که صدها پمپ به طور همزمان کار می کنند غیر عملی می کند.

3.2: حتی بهترین آلیاژها تحت استرس طولانی مدت و شرایط شدید تخریب می شوند

علیرغم استحکام آنها ، آلیاژهای با کارایی بالا از تأثیر فشار زیاد ، نوسانات دما یا حمله شیمیایی طولانی مدت مصون نیستند. با گذشت زمان ، تغییرات ریزساختاری مانند تضعیف مرز دانه ، انتشار عناصر آلیاژ و تجزیه انفعال باعث کاهش مقاومت در برابر خوردگی آنها می شود. این منجر به تخریب عملکرد و همان خطر خرابی طولانی مدت می شود که در مواد کمتر پیشرفته مشاهده می شود.

3.3: خرابی پوشش توسط استرس زا های مکانیکی و حرارتی تسریع می شود

پوشش های محافظ ممکن است به عنوان یک رفع سریع ظاهر شوند ، اما با بارهای عملیاتی با مشکلات دوام جدی روبرو هستند. لرزش پمپ ، سرعت سیال ، کاویتاسیون و دوچرخه سواری حرارتی همگی در پوشش لایه بندی یا ترک خوردگی نقش دارند. هنگامی که یک پوشش حتی در یک منطقه کوچک شکست خورد ، عوامل خورنده دسترسی مستقیم به بستر فلزی را به دست می آورند و کل سیستم را در یک بازه زمانی کوتاه به خطر می اندازند .